Obróbka skrawaniem - optymalizacja procesu

Data dodania: 5.02.2016

Wyeliminowanie z procesu produkcji (w tym przypadku obróbka skrawaniem ) wadliwych części oraz nieplanowanych przestojów, to pierwsze działania, mające na celu zapewnienie odpowiedniej optymalizacji procesu. Aby zagwarantować bezpieczeństwo i niezawodność procesu, ważne jest stworzenie stabilnego środowiska produkcyjnego.

Okresy, podczas których urządzenie nie wykonuje pracy, czyli tzw. przestoje, są nie tylko wymagane, ale i często zaplanowane. Jest to czas na konserwacje, programowanie maszyny, montowanie osprzętu czy też wymiany narzędzi. Przestój niespodziewany następuje w momencie gdy np. wytwarzany produkt jest wybrakowany. Jeżeli musi nastąpić ponowne jego obrobienie, czas na to poświęcony rozumiany jest jako strata. Aby uniknąć takiego problemu, należy wcześniej właściwie przygotować się do operacji, to znaczy, profilaktycznie zaplanować cele i procesy niezbędne do ich osiągnięcia.

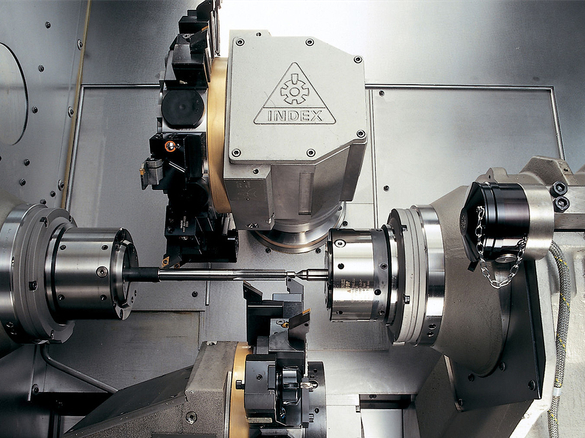

Optymalizowanie operacji może odbywać się zarówno na poziomie mikro i makro. Zasadniczą rolę w zrównoważeniu zdolności produkcyjnej i kosztów, pełni określenie podstawowych warunków obróbki skrawaniem: głębokości, prędkości posuwu, prędkości skrawania.

Każdy z nich może mieć realny wpływ na skrócenie czasu obróbki skrawaniem, a poszczególne konfiguracje będą mieć różny wpływ choćby na trwałość narzędzia.

Często podejmuje się decyzje o zwiększeniu prędkości skrawania. Wytwarzana jest wtedy jednak większą ilość ciepła, które wpływa zarówno na narzędzie jak i element obrabiany, co powoduje ich zużycie. Dodatkowymi komplikacjami mogą być drgania wywołujące zmianę wymiarów elementu obrabianego i obniżenie jakości procesu obróbki wykończającej. Prowadzi to do destabilizacji całego procesu i wymaga staranniejszej kontroli, odcinając tym samym możliwość oszczędności związanej z robocizną. Problem ten rozwiązał F. W. Taylor. Amerykański inżynier stworzył model, według którego określić można trwałość narzędzia, tzn. obliczyć związek pomiędzy prędkością skrawania, zużyciem narzędzia a jego trwałością, równoważąc koszty i zdolności produkcyjne. Wskazuje także na wyraźne docelowe prędkości skrawania optymalne dla danej operacji.

Podczas doboru parametrów obróbki skrawaniem należy zawsze uwzględnić zjawiska związane z formowaniem i odprowadzaniem wióra, wibracjami i deformacją przedmiotu obrabianego. Optymalne parametry skrawania to niższa prędkość skrawania zestawiona ze zwiększoną prędkością posuwu i głębokością skrawania. Jeśli zastosujemy możliwie najwyższy parametr głębokości skrawania, otrzymamy zmniejszoną liczbę niezbędnych przejść i skrócimy czas operacji. Przy zaprogramowaniu maksymalnej prędkości posuwu należy pamiętać o tym, że może mieć ona wpływ na jakość elementu obrabianego oraz na wykończenie powierzchni.

Cena narzędzia i obróbki składają się na koszt produkcji. Ogólne koszty wzrastają, jeśli mniejsza trwałość narzędzi zwiększa koszty oprzyrządowania oraz wymiany narzędzi. Wtedy wartość dodatkowych narzędzi może przewyższyć oszczędności w kosztach obróbki.

Ostatni aspekt kalibracji procesu obróbki skrawaniem to regulacja prędkości skrawania, którego zadaniem jest obniżenie kosztu obróbki skrawaniem, ale równocześnie nie podniesienie kosztów narzędzia skrawania, wynikających z szybszego używania narzędzia.